龍應(yīng)果汁飲料生產(chǎn)線:以精湛工藝鑄就天然風味,引領(lǐng)飲品品質(zhì)升級

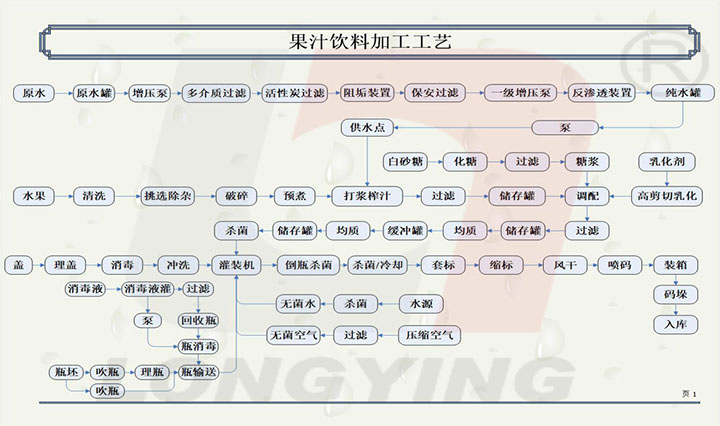

果汁飲料市場的競爭早已從 “價格戰(zhàn)” 轉(zhuǎn)向 “品質(zhì)戰(zhàn)”,消費者對天然、新鮮、營養(yǎng)的追求,倒逼生產(chǎn)企業(yè)在工藝上不斷突破。龍應(yīng)果汁飲料生產(chǎn)線憑借獨創(chuàng)的低溫冷榨、精準調(diào)配、無菌灌裝等核心工藝,在保留水果天然風味與營養(yǎng)的同時,實現(xiàn)了規(guī)模化生產(chǎn)的高效與穩(wěn)定,成為眾多果汁品牌從田間到餐桌的品質(zhì)守護者。

低溫冷榨工藝:鎖住水果第一口新鮮

果汁的風味與營養(yǎng)留存,從原料壓榨環(huán)節(jié)就已注定。龍應(yīng)生產(chǎn)線采用的低溫冷榨工藝,顛覆了傳統(tǒng)高溫壓榨對水果營養(yǎng)的破壞,讓每一滴果汁都承載著水果的原生風味。

該工藝的核心在于 “低溫” 與 “低壓” 的精準控制。當新鮮水果進入壓榨單元時,系統(tǒng)會將環(huán)境溫度穩(wěn)定在 4-6℃,通過螺旋式壓榨輥以 0.3-0.5MPa 的低壓進行緩慢擠壓。這種溫和的壓榨方式能最大限度保留水果細胞的完整性,避免因高溫(傳統(tǒng)工藝常達 60℃以上)和高壓導致的維生素 C、多酚等熱敏性營養(yǎng)物質(zhì)流失,以及美拉德反應(yīng)引發(fā)的褐變。以鮮橙為例,采用龍應(yīng)低溫冷榨工藝生產(chǎn)的橙汁,維生素 C 保留率可達 92% 以上,而傳統(tǒng)熱榨工藝的保留率僅為 65%-70%,且冷榨橙汁的色澤更接近新鮮橙肉的自然橙黃,無焦糖化異味。

針對不同水果的特性,龍應(yīng)生產(chǎn)線的壓榨系統(tǒng)可智能調(diào)整參數(shù)。對于漿果類(如草莓、藍莓),設(shè)備會自動切換為 “柔壓模式”,通過硅膠材質(zhì)的壓榨組件減少果肉破碎,避免籽殼中的苦澀物質(zhì)滲出;對于核果類(如芒果、桃子),則啟動 “分級壓榨”,先去除果核與硬殼,再對果肉進行針對性壓榨,確保果汁純凈度。某 NFC(非濃縮還原)果汁品牌使用龍應(yīng)生產(chǎn)線后,其草莓汁的風味物質(zhì)(如酯類、醛類)保留量較之前提升了 35%,消費者盲測好評率從 78% 躍升至 94%。

多級凈化與殺菌:平衡安全與口感的黃金法則

果汁飲料的保質(zhì)期與安全性離不開有效的殺菌處理,但過度殺菌會嚴重破壞口感。龍應(yīng)生產(chǎn)線通過 “凈化 + 殺菌” 的組合工藝,在確保食品安全的同時,實現(xiàn)了 “殺菌不損味” 的突破。

凈化環(huán)節(jié)采用三級過濾體系層層把關(guān)。首先通過振動篩去除水果殘渣與粗纖維;接著進入超濾系統(tǒng),以 0.1μm 的中空纖維膜截留懸浮顆粒與部分微生物;最后經(jīng)納米膜過濾(孔徑 0.01μm)去除膠體物質(zhì)與剩余雜質(zhì),使果汁的濁度控制在 0.5NTU 以下,既保證澄清度,又避免過度過濾導致的風味物質(zhì)損失。某蘋果汁生產(chǎn)企業(yè)引入該凈化系統(tǒng)后,果汁的透光率提升了 20%,且保留了蘋果特有的果香,解決了傳統(tǒng)過濾工藝 “清則無味” 的難題。

殺菌環(huán)節(jié)的 “分段式協(xié)同殺菌” 技術(shù)堪稱點睛之筆。龍應(yīng)生產(chǎn)線摒棄了傳統(tǒng)單一的高溫滅菌(如 UHT 超高溫瞬時滅菌),而是采用 “巴氏殺菌 + 紫外線 + 脈沖電場” 的組合方案。首先將果汁加熱至 65-70℃保持 15 秒,殺滅大部分致病菌;隨后進入紫外線殺菌通道,254nm 波長的紫外光以 30mJ/cm2 的劑量破壞微生物 DNA;最后通過脈沖電場(強度 30-40kV/cm,處理時間 50-100μs)進一步滅活殘留的耐熱菌。這種多手段協(xié)同的殺菌方式,既能將微生物總數(shù)控制在 10CFU/mL 以下,滿足商業(yè)無菌要求,又比傳統(tǒng) UHT 工藝(135℃以上)減少了 80% 的熱損傷,使果汁的新鮮度更接近現(xiàn)榨水平。

精準調(diào)配系統(tǒng):風味一致性的幕后管家

果汁飲料的市場競爭力,很大程度上取決于不同批次產(chǎn)品的風味一致性。龍應(yīng)生產(chǎn)線的智能調(diào)配系統(tǒng),通過 “數(shù)據(jù)驅(qū)動 + 感官校準” 的雙軌控制,讓每一批果汁都保持穩(wěn)定的黃金口感。

系統(tǒng)內(nèi)置的近紅外光譜分析儀是風味控制的 “火眼金睛”。它能在 3 秒內(nèi)完成對果汁的實時檢測,精準分析糖度(誤差 ±0.1°Brix)、酸度(pH 值誤差 ±0.02)、色澤(Lab * 值)等關(guān)鍵指標,并將數(shù)據(jù)傳輸至中央控制系統(tǒng)。當檢測值偏離預(yù)設(shè)標準時,系統(tǒng)會自動啟動調(diào)配單元:若糖度過低,定量泵會按比例注入濃縮果汁(非 NFC 產(chǎn)品)或天然果糖漿;若酸度過高,則添加預(yù)先制備的緩沖液(如檸檬酸鉀溶液)進行中和。整個調(diào)配過程響應(yīng)時間不超過 10 秒,確保每批次果汁的風味偏差控制在感官閾值以內(nèi)(即消費者無法察覺差異)。

為應(yīng)對原料波動(如不同季節(jié)水果的糖酸比變化),系統(tǒng)還具備 “風味自適應(yīng)” 功能。通過積累至少 100 批次的生產(chǎn)數(shù)據(jù),建立原料特性與調(diào)配參數(shù)的關(guān)聯(lián)模型。當新批次水果的糖酸比與歷史數(shù)據(jù)偏差超過 5% 時,系統(tǒng)會自動推薦調(diào)整方案,無需人工反復(fù)試錯。某橙汁品牌依托該功能,成功解決了夏橙與冬橙風味差異導致的產(chǎn)品不穩(wěn)定問題,全年產(chǎn)品風味一致性評分提升至 96 分(滿分 100)。

無菌冷灌裝:鎖住新鮮的最后一道防線

灌裝環(huán)節(jié)是果汁新鮮度的 “守門員”,龍應(yīng)生產(chǎn)線的無菌冷灌裝工藝,通過全程無菌環(huán)境的構(gòu)建,讓果汁在無需添加防腐劑的情況下,實現(xiàn) 6-12 個月的保質(zhì)期。

該工藝的核心在于 “三位一體” 的無菌保障體系。首先是包裝材料的無菌化處理,PET 瓶或紙盒在進入灌裝區(qū)前,會經(jīng)過雙氧水噴淋(濃度 35%)與熱空氣(120℃)烘干的雙重殺菌;其次是灌裝環(huán)境的無菌控制,灌裝間采用百級潔凈度設(shè)計,通過層流凈化系統(tǒng)持續(xù)過濾空氣,確保浮游菌濃度≤1CFU/m3;最后是灌裝設(shè)備本身的無菌性,所有與果汁接觸的部件均采用 316L 不銹鋼,每 4 小時自動進行蒸汽滅菌(132℃,30 分鐘)。

灌裝過程中的 “負壓差灌裝” 技術(shù)則避免了二次污染。設(shè)備通過在瓶內(nèi)形成 - 0.02MPa 的負壓,使果汁在壓力差作用下自動流入瓶內(nèi),無需機械接觸,灌裝精度可達 ±1.5ml。灌裝完成后,封蓋裝置會在 0.5 秒內(nèi)完成無菌封合,整個過程從瓶無菌化到封蓋僅需 8 秒,最大限度減少果汁與外界接觸的時間。某熱帶水果汁品牌使用該灌裝工藝后,在未添加防腐劑的情況下,產(chǎn)品保質(zhì)期從原來的 3 個月延長至 9 個月,且開蓋后的新鮮度與現(xiàn)榨果汁相比無明顯差異。

柔性化生產(chǎn):應(yīng)對果汁市場的多元需求

果汁市場的細分趨勢(如低糖、復(fù)合風味、功能型)要求生產(chǎn)線具備強大的柔性化能力。龍應(yīng)生產(chǎn)線通過模塊化設(shè)計與快速換產(chǎn)技術(shù),讓企業(yè)輕松應(yīng)對多品類、小批量的生產(chǎn)需求。

設(shè)備的核心模塊(如壓榨、調(diào)配、灌裝)均可獨立更換或組合,支持從 200ml 小瓶裝到 1.5L 家庭裝的全規(guī)格生產(chǎn),換產(chǎn)時僅需更換模具與調(diào)整參數(shù),最快 15 分鐘即可完成。某飲料企業(yè)利用這一特性,在同一條生產(chǎn)線上實現(xiàn)了橙汁(600ml)、蘋果胡蘿卜復(fù)合汁(330ml)、NFC 葡萄汁(1L)的交替生產(chǎn),設(shè)備利用率從 65% 提升至 92%,年生產(chǎn)成本降低 180 萬元。

針對新興的功能型果汁(如添加益生菌、膳食纖維),龍應(yīng)生產(chǎn)線配備了專屬的 “精準添加” 模塊。該模塊通過微量計量泵(精度可達 0.1ml / 次)將功能成分按預(yù)設(shè)比例注入果汁,并通過靜態(tài)混合器實現(xiàn)均勻分散。例如在添加活性益生菌時,系統(tǒng)會將混合溫度嚴格控制在 37℃以下,確保益生菌存活率(出廠時活菌數(shù)≥10?CFU/100ml)。某品牌推出的 “果汁 + 益生菌” 產(chǎn)品,憑借龍應(yīng)生產(chǎn)線的精準添加技術(shù),在市場同類產(chǎn)品中脫穎而出,上市 3 個月即占據(jù) 12% 的市場份額。

案例見證:工藝升級帶來的市場突圍

龍應(yīng)果汁飲料生產(chǎn)線的工藝優(yōu)勢,已在眾多企業(yè)的實踐中得到驗證,成為品牌突圍的關(guān)鍵助力。

某區(qū)域性果汁品牌曾因產(chǎn)品風味不穩(wěn)定、保質(zhì)期短(僅 30 天)陷入增長瓶頸。引入龍應(yīng)生產(chǎn)線后,其核心產(chǎn)品 —— 鮮榨梨汁采用低溫冷榨工藝,多酚保留量提升 40%,配合分段式殺菌與無菌灌裝,保質(zhì)期延長至 180 天。同時,智能調(diào)配系統(tǒng)確保了不同批次梨汁的糖酸比穩(wěn)定在 14:1(消費者偏好的黃金比例),產(chǎn)品復(fù)購率從 23% 升至 41%,成功打入全國連鎖超市。

一家初創(chuàng) NFC 果汁企業(yè),依托龍應(yīng)生產(chǎn)線的柔性化優(yōu)勢,實現(xiàn)了 “小批量、多品類” 的精準生產(chǎn)。其產(chǎn)品線涵蓋 12 種水果單品汁與 8 種復(fù)合汁,最小生產(chǎn)批量僅 5000 瓶,且換產(chǎn)成本低于行業(yè)平均水平的 60%。憑借快速響應(yīng)市場趨勢的能力,該品牌在一年內(nèi)在小紅書、抖音等平臺積累了 50 萬 + 粉絲,成為網(wǎng)紅 NFC 果汁代表。

結(jié)語:以工藝創(chuàng)新定義果汁新標桿

在消費者對 “天然” 與 “健康” 的極致追求下,果汁飲料的生產(chǎn)工藝已成為品牌競爭力的核心載體。龍應(yīng)果汁飲料生產(chǎn)線以低溫冷榨鎖住天然營養(yǎng),以協(xié)同殺菌平衡安全與口感,以智能調(diào)配保障風味穩(wěn)定,用每一個工藝細節(jié)詮釋著 “匠心造汁” 的理念。

未來,隨著植物基飲品、發(fā)酵果汁等新品類的崛起,龍應(yīng)將持續(xù)深耕工藝創(chuàng)新,在原料預(yù)處理、功能成分保留、環(huán)保包裝適配等領(lǐng)域突破升級,助力更多果汁品牌在健康飲品賽道上領(lǐng)跑,讓消費者隨時都能品嘗到水果本真的新鮮與美味。